怎么样让MES系统发挥出其控制能力

目前,无论是新建还是升级改造项目,其控制系统的规划或功能拓展目标都在围绕着MES系统进行。由于现场级控制系统是MES系统的基础和支撑,其功能是否完善直接影响MES系统作用的发挥,因此,探讨如何根据MES系统的理念和功能要求来规划或扩展现场控制系统的功能显得十分必要和迫切。那么,在众所周知的常规控制模式下的功能基础上,还要如何拓展才能让MES系统充分发挥作用?

1.通信

在企业生产过程中,不同的人员和设备都有着不同的生产能力,不同的产品有着不同的生产能力需求,若采用同一种生产任务分配模式,容易造成车间生产能力与完成计划所需能力之间的不协调,直接造成车间生产现场混乱,且难以合理调整各工作中心的生产分配量。

MES中各系统间以及各控制层之间的信息必须要可以自由流动,为此需要在它们之间构建通信网络。

目前常规的作法是在管理层(监控层)与控制层之间通过工业以太网交换信息,控制层与现场设备层之间通过现场总线交换信息。为了避免不必要的通信转换,控制系统的PLC最好具有进行以太网和现场总线(Profibus、DeviceNet等)通信的功能。变频器最好具备对应现场总线的通信接口。智能仪表等装置最好具有现场总线或以太网通信接口,如属于某系统或与某系统关系紧密,也可在系统内进行局域模拟量传输。如车间应用了ProfiNet技术,通信将变得更简洁,但目前汽车行业几乎没有应用。

2.设备运作状态检测

在没有使用MES系统之前,企业生产信息的获取,只能通过人员填写的报表反馈或者电话汇报,由于信息获取的不及时,造成企业的管理层不能及时有效地下达管理指令,制约了管理措施的有效实施。

以便让MES系统中的监控计算机或人机界面能更形象准确地显示工艺设备整体及其各装置的运作状态,现场控制系统必须对电机、水泵和传感器等的运作或通断状态进行检测和判断。这就需要增设相应的检测元件,如编码器,可直接检测电机是否运作;测距开关,可以检测移动设备行进距离;压力开关,可以检测是否过载;风速仪,可以间接检测风机运作与否;接近开关,可间接反映设备间同步状态;电流表,可间接反映电机运作状态等。当采用间接方式时,需配合软件来实现其功能,例如,通过检测电机运作电流(不包括起动过程)可以间接判断其是否处于运作状态。

3.参数检测与控制

MES系统检测与调整现场参数的功能主要靠以太网和控制系统实现。为此,建议在现场PLC与现场设备之间建立数字量或模拟量的参数传递通道,尽量不采用现场设备与上位机直接通信的方式。以温度测控为例,有很多种方案,目前比较流行的方案是直接通过PLC的本地或远程模拟量I/O直接检测和控制。

MES系统通过对原材料、生产过程以及在用户使用中的产品的整个生命周期进行数字化、网络化和动态化的管理,实现对产品质量的管控和追溯。并通过持续不断的改进,帮助企业完善全面的质量管理体系(TQM),进而有效控制生产成本。

4.工件或移动设备位置检测

如上位系统要精确显示工件或移动设备的行进位置,控制系统应根据显示对象的不同配置激光测距传感器、编码器或条码开关等。激光测距传感器可直接检测设备的移动距离;编码器方案是通过检测输出轴转角的变化后再换算成位移的方法;条码开关则是通过检测条码带上条码的变化来确定设备位置,条码带须沿设备移动路径布置安装。条码带的大致形状。另外,当精度要求不高时,为节省成本,也可根据公式s=vt计算移动距离。其中,s为移动距离,v为检测或换算的设备实际运作(旋转)速度,t为运作时间。

如上所述,MES系统能否充分展示其强大的优越性,很大程度上依赖现场控制系统的有效支撑。从另一角度考虑,MES对现场控制系统的新要求将极大地推动现场控制系统的改进和完善。上述拓展功能就是在MES的启发下构想和体会出来的,但也并非完全局限于MES框架内。

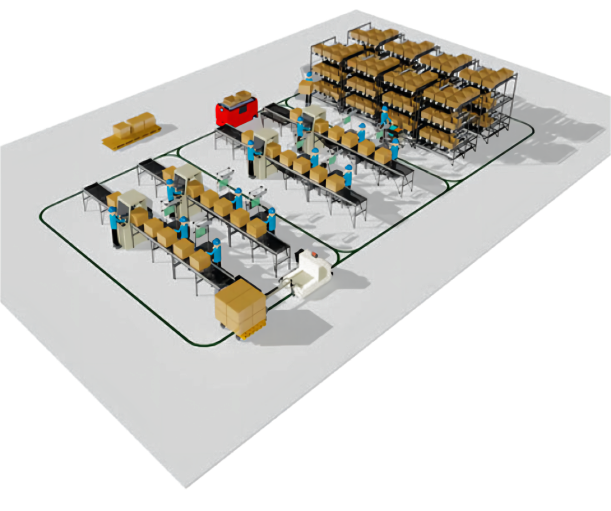

成翰科技是国内领先的智能制造整体解决方案提供商,在MES/WMS系统的研发、生产自动化方面拥有14年的行业经验,是目前位列国内前三的智能制造整体解决方案提供商。

成翰科技拥有一支经验丰富的专业顾问团队,技术团队占70%,并吸纳了多名高校教授博士,作为高层次智力资源支撑。

未来,成翰科技将蓄势待发,聚焦于智能化制造与控制,实现信息、设备、物流三方面智能化融合,全面推进工业4.0制造,助力“中国制造”迈向“中国智造”。

关注官方微信

关注官方微信